Zerstörungsfreie Prüfung.

Heute für ein Unternehmen die Sicherheit und die Zuverlässigkeit in der Wahl des Materials ist zu einem wichtigen Punkt, aus diesem Grund sind die meisten der Objekte und Strukturen, die uns umgeben sind entworfen, um die Qualität im Laufe der Zeit zu gewährleisten. Diese Garantie wird durch die Anwendung einiger Prüftechniken wie zerstörungsfreie Prüfungen zertifiziert; Die Anwendung dieser Techniken ermöglicht, um das Auftreten von schwerwiegenden Bruch im Betrieb die zu erheblichen wirtschaftlichen Schäden und Bild zu den Produktionsbetrieben resultieren, zu vermeiden.

Punto Netto steht als qualifizierte technische Unterstützung für Unternehmen im Rahmen der Zerstörungsprüfung . Die zerstörungsfreie Prüfung zu den spezialisierten Analysen erforderlich sind, um die Qualität der von den größten Unternehmen weltweit verwendeten Materialien zu gewährleisten. Punto Netto garantiert Zuverlässigkeit zerstörungsfreie Prüfung, dank der Anwesenheit im Team von hoch qualifiziertem Fachpersonal in Übereinstimmung mit nationalen und internationalen Referenzstandards.

Die breite Transversalitätsbedingung zerstörungs Techniken auf die Fähigkeit, Fehlstellen in detektieren bezogenen Materialien, ohne sie zu beschädigen, setzen diese Techniken auf den höchsten Stufen Rahmen der Überprüfung der Zuverlässigkeit der Komponenten. Steuert tun Destructive (NDT), die auch als Non-Destructive Testing (NDT) bekannt sind, sind Ermittlungstechniken, die Sie steuern oder erlauben mechanische Artefakte ohne Änderung ihrer physikalischen und geometrischen Eigenschaften; die NDT werden wie die Bestimmung der physikalischen Zustand eines Objekts in der Weise nicht, die Funktionen, für die die gleichen Betreffzeile aufgebaut wurde gefährden realisiert definiert.

Diese Untersuchungen wurden in den letzten Jahren eine große Verbreitung erlitten, weil sie:

Die Erfassung und Auswertung der gegenwärtigen Mängel in Bezug auf die geometrische Diskontinuitäten (Porosität, Risse oder Risse) oder Einschlüsse von Verunreinigungen, in der Lage, die Herabstufung der Strukturqualität des Prüflings;

Erhöhte Betriebssicherheit der Stücke (längere Lebensdauer, geringere Ausfallwahrscheinlichkeit und / oder Unterbrechung);

Leichtbau und die Möglichkeit der Vorhersage von Ausfall und / oder Bruch, die systematisch auf bestimmte Regionen;

Reduzierung der Kosten (zB. Kontrolle von Halbzeugen, bevor sie aus der Fertigprodukte werden). Zerstörungsfreie Prüfungen werden in zwei Familien unterteilt:

Zerstörungsfreie Oberfläche: dass die Möglichkeit, die Informationen nur an der Oberfläche und unter der Oberfläche auf die maximale überprüfen zu geben. Mit der Anwendung solcher Untersuchungsmethoden hat nur die Möglichkeit der Ortung leventuale Vorhandensein von Fehlern, die Identifizierung nur ihre Form und Größe, so dass Sie nicht genau die Quantifizierung Tiefe des Defekts.

Zerstörungsfreie Volumen: Ihnen die Möglichkeit, über die Existenz von inneren Defekten an die Komponente zu untersuchen haben. Da die Untersuchungsmethoden und volumetrische Oberfläche haben ihre Grenzen, zur Erhöhung der Zuverlässigkeit der Steuerung ist eine gute Regel, eine Technik zur Volumensteuerung mit einer Steuerfläche entsprechen. Die Verfahren der zerstörungsfreien Oberfläche, sind:

- Visuelle Inspektion

- Eindringprüfung

- Magnetoscopy

Die Verfahren der zerstörungsfreien volumetrischen sind: Ultraschall

Sichtkontrolle oder ENDOSKOPIE

Zur visuellen Kontrolle umfassen Inspektion der Objekte mit dem bloßen Auge oder nur mit der Hilfe von Linsen oder faseroptische Endoskope, starre oder flexible (kleine Kameras, die in einigen Fällen den Durchmesser fünf Millimeter nicht erreichen), das auch den Zugang zu ermöglichen, "internen Details geometrisch komplexe und unzugänglich. Offensichtlich Sichtprüfung kann nur zeigen, makroskopisch sichtbare Defekte und Oberflächen möglicherweise unnötig, auf Innenfehler zu suchen scheinen. Eigentlich kann sofort festzustellen, was sind die am besten geeignete Oberfläche, mit allen Sonden angestrebt gescannt warden Zweck (zum Beispiel die Ultraschallsonden). Als zerstörungsfreie Prüfung Sichtkontrolle spielt eine sehr wichtige Rolle, und nur die unerfahrenen kann eine einfache Technik, oder trivial erscheinen. Erlaubt die Detektion von Defekten in Oxidation, Korrosion, Erosion, Schlag- und Bruchfestigkeit der äußeren und inneren Flächen (Endoskopie).

Abhängig von der Zugänglichkeit der Oberfläche unterschieden:

- Direct: ein Abstand von der Oberfläche nicht größer ist als etwa 60 cm, mit einem Winkel von nicht weniger als 30°.

Sie können verwendet werden Linsen und Spiegel.

Die Beleuchtung Lampen mit entsprechenden zwischen 150 und 600 Lux.

Remotized: wenn Sie nicht direkt auf der Oberfläche untersucht werden. Neu: Spiegel, Teleskope, Endoskope, Faseroptik, Kameras, etc. Werkzeuge sollten eine Auflösung von mindestens der des menschlichen Auges angepasst ist.

VERSTÄRKER

Exam penetrant wird von der Kapazität der Penetration von etwas Flüssigkeit kann auf der Basis passen in die Diskontinuität von Festkörpern, wie Risse, Risse, Poren auf der Oberfläche, so lange, wie sie entstehen untersucht werden. Nutzt die Fähigkeit von etwas Flüssigkeit durch Kapillarwirkung und nicht innerhalb Oberflächendefekte einzudringen durch Schwerkraft.

Eine flüssige Substanz mit geringer Oberflächenspannung (und hohem Netzvermögen) wird auf das Teststück aufgebracht und eine zweite Substanz (Detektor) hebt die Saughöhen.

Die Oberflächenspannung kann als wirkende Kraft zwischen den Molekülen auf der Oberfläche einer Flüssigkeit verstanden werden.

Benetzbarkeit: realisiert dellattitudine einer Flüssigkeit auf einer Oberfläche verteilt, und deshalb durch eine niedrige Oberflächenspannung begünstigt. Wenn der Kontaktwinkel < 90° ist, ist die Oberflächen tatsächlich von der Flüssigkeit benetzt.

Wenn der Kontaktwinkel > 90° die Kohäsionskräfte zwischen den Molekülen sind größer als diejenigen Klebstoff, dann wird die Flüssigkeit nimmt das Auftreten von Tropfen zerlegt.

Kapillarität, und ein Phänomen, dass eine Flüssigkeit in den Röhren sehr dünnen ansteigen lässt. Diese

Phänomen dallesistenza der Anziehungskräfte zwischen den Molekülen der Flüssigkeit und den Wänden der erläuterten Rohr.

1) Herstellung von der Oberfläche;

2) Die Anwendung der penetrant;

3) Entfernung von überschüssigem Eindringmittel;

4) Warten Sie lexation;

5) Verwendung des Detektors;

6) Die Beobachtung der Indikationen.

Sobald die Testfläche wurde gründlich gereinigt, entfettet und getrocknet werden, die durchdringend, meist rot oder fluoreszierende, durch Eintauchen oder spennellatura angewendet Spritzen.

Das Eindringmittel ist eine gleichförmige Schicht über die gesamte Oberfläche auszubilden, um getestet und muss lässt man eine ausreichende Zeitspanne, um die maximal mögliche Absorption durch den Defekt zu ermöglichen zu arbeiten.

Die Penetrationszeit hängt von der Art der Diskontinuität erfasst werden und der Art des Produktes für die Steuerung (dauert typischerweise eine Zeit, die gleich 10 Minuten) verwendet.

Der Überschuss penetrant müssen entfernt werden, mit Tuch, das leicht angefeuchtet, fließendes Wasser oder Spray waschen, achten nicht einmal die Flüssigkeit zu beseitigen in den Defekten eingefangen. Trocknen der auftritt extrem schnell (Ein paar Minuten). Nach dem Trocknen des Aufbringens einer dünnen Schicht des Detektors (weiß oder fluoreszierend), um zu absorbieren und ziehen in Richtung der Oberfläche der Penetrationsförderer in die Diskontinuität eingefangen.

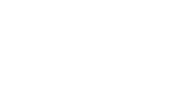

MAGNETOSCOPY

Diese Technik ist auf Basis IWRM von Veränderungen des Magnetfeldes in der Anwesenheit von Oberflächenfehlern oder unter der Oberfläche stattfindet. Kann nur auf ferromagnetischen Materialien (z. Eisen, Nickel, Kobalt und einige ihrer Legierungen) angewendet werden.

Das physikalische Prinzip, auf dem es basiert, ist der Magnetismus. Magnetismus ist als die Eigenschaft definiert Angelegenheit gegenüber anderen Materialien, die von den Griechen entdeckt zu gewinnen.

Das Joch ist ein tragbares, einfach vor Ort eingesetzt. Es besteht aus einer elektrischen Spule, die um einen Wickelkörper, U-förmigen, aus Weicheisen. In der Praxis ist ein Elektromagnet. Der Durchgang von Strom erzeugt das Magnetfeld. Die Form und erlaubt eine schnelle und einfache Positionierung der besonderen zu steuern. Die Pole des Elektromagneten kann voll beweglich ist, ermöglicht den Einsatz des Jochs zur Kontrolle von Teilen mit unterschiedlichen Formen und Abmessungen, ohne die Empfindlichkeit des Verfahrens. Das Spiel kann entweder Wechselstrom oder Gleichstrom zu verwenden.

Der Gleichstrom liefert bessere Penetration, während der Wechselstrom konzentriert das Magnetfeld auf der Oberfläche des Werkstücks für eine gute Empfindlichkeit für die Detektion von Oberflächenfehlern in einem relativ eingeschränkten Bereich. Im allgemeinen werden die nachzuweisenden Diskontinuitäten werden sollte in dem zentralen Bereich zu sein, zwischen den beiden Polen des Jochs sind und senkrecht zu der imaginären Linie, die die Pole selbst orientiert.

Schematische Darstellung der Monitoring-Verfahren:

Oberflächenvorbereitung;

Magnetisierung des Stücks;

Anwendung des Magnetpulvers;

Beleuchtung und Oberflächenprüfung;

Entmagnetisierung der Artikel (optional).

Das Vorhandensein von Rissen oder anderen Defekten verursacht ein Reißen des natürlichen Magnetfelds der Stück, und die Metallpartikel magnetisiert sind, in Entsprechung der Diskontinuität Hervorhebung der Defekt gruppiert..

Die Partikel werden durch eine Holz-Lampe sichtbar gemacht

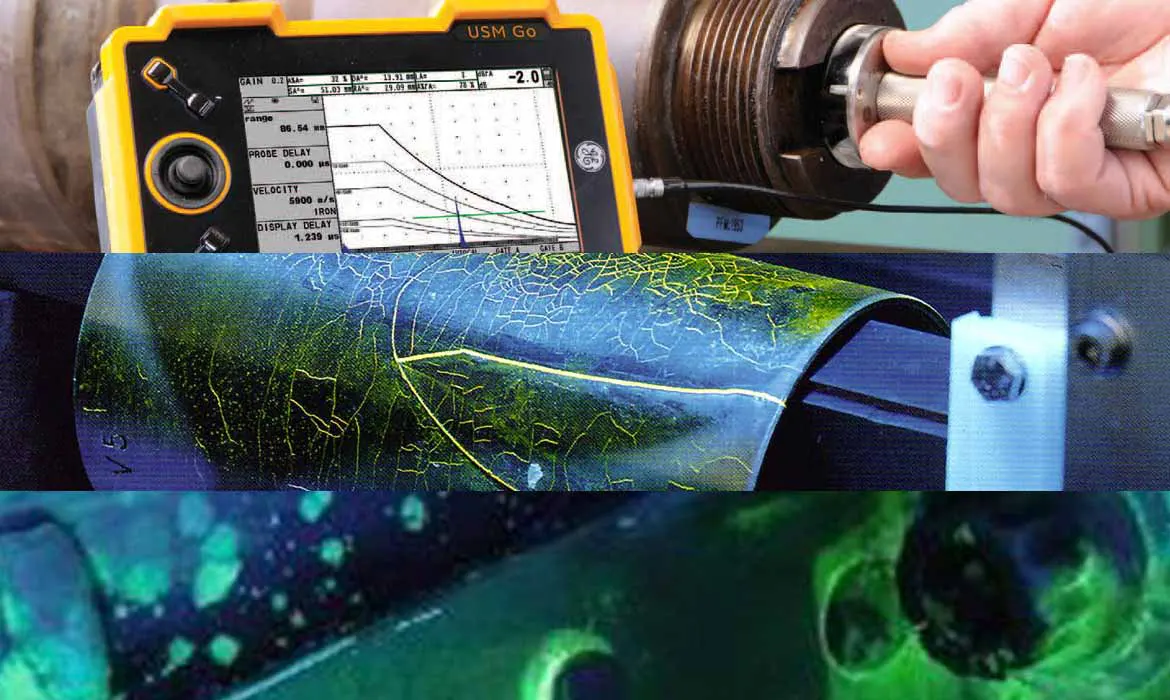

Ultraschall-Untersuchung

Die Inspektion mittels Ultraschall ist ein zerstörungsfreies Verfahren, bei dem Hochfrequenz-Schallwellen in das Material eingeführt werden, um untersucht werden, um Oberflächenfehler und innere detektieren, Messung der Dicke des Materials, den Abstand und der Größe von Schäden.

Die Technik beruht im Wesentlichen auf dem Phänomen der Übertragung einer akustischen Welle in dem Material basiert.

Ultraschall für elastische Wellen der Schwingungstyp mit einer Frequenz zwischen 1 und 10 MHz.

Die Ultraschallwellen können transversalen und longitudinalen Typ sein und haben eine Kapazität von Eindringen in das Material, das umgekehrt proportional zu ihrer Frequenz.

Natürlich ist die Fähigkeit des Eindringens hängt auch von den intrinsischen Eigenschaften des Materials, die überquert werden müssen, insbesondere die Hauptcharakteristik des Mittels, die zu überqueren sind, ist die akustische Impedanz "Z" definiert als das Produkt seiner Dichte "R" für die Ausbreitungsgeschwindigkeit Welle in der Mitte.

Das erzeugt werden direkt in das Material übertragen Ultraschall, um durch Kontakt die einfache Kombination des Generators (Transducer) an die Oberfläche des Werkstücks gesteuert werden, oder besser. Der Strahl von Ultraschallwellen breiten sich in dem Material, mit der gleichen Frequenz des Generators und mit einer Geschwindigkeit, die auf das Material überquert hängt sucht werden. Wenn der Strahl auf ein Hindernis reflektiert wird, gemäß den Gesetzen der für alle Erscheinungen der Ausbreitung der Wellen absorbiert oder abgelenkt wird. Das Ausgangssignal des Ultraschall (echo Stelle) und das von der Oberfläche gegenüber dem Einlaß (Bodenecho), werden auf dem Bildschirm des Gerätes mit den Peaks dargestellt reflektiert wird, von denen die Entfernung proportional zu der Zeit, dass Ultraschall zu verwenden, um entlang der Hinfahrt und Rückkehr von der Sonde innerhalb des Materials der reflektierenden Oberfläche vorhanden. Wenn während dieser Weg der Ultraschallstrahl trifft Diskontinuitäten wirken sie als Reflektoren, und auf dem Bildschirm zwischen den beiden vorherigen Spitzen (eco ab und Öko Hintergrund), wird es erscheinen die andere, die die Angaben über die Art der Diskontinuität auftreten.

Die von Punto Netto angebotenen Dienste durch die ständige Aufmerksamkeit der Kunden durch die kontinuierliche Verbesserung der Struktur, Werkzeuge und Fähigkeiten, aus. Das Team von Spezialisten in diesem Punto Netto mit technologischen modernsten Tools effektiv die Fehler zu erkennen.

Unter den vielen Einrichtungen von Punto Netto vorgesehen zeichnen sich die zerstörungsfreie Prüfung, mit durchdringenden Flüssigkeiten, Ultraschall und Magnetpulver.

Unter den vielen Einrichtungen von Punto Netto vorgesehen zeichnen sich die zerstörungsfreie Prüfung, mit durchdringenden Flüssigkeiten, Ultraschall und Magnetpulver.