ZERSTÖRUNGSFREIE PRÜFUNG MIT EINDRINGFLÜSSIGKEITEN

Die zerstörungsfreie Prüfung mit Eindringflüssigkeiten (Penetrant Testing) ist eine der traditionellsten Analysemethoden, die von der allgemeinen Industrie verwendet wird, um Oberflächendiskontinuitäten auf jedem Metallmaterial mit reduzierter Porosität und Oberflächenrauheit hervorzuheben.

Es ist eine oberflächliche Methode. Das bedeutet, dass es mit PTs möglich ist, den kortikalen Zustand des Bauteils zu inspizieren und Defekte zu identifizieren, die auch in einer gewissen Tiefe an der Oberfläche liegen, sich aber abzeichnen.

Die Eindringflüssigkeiten-Methode ermöglicht es, offene Diskontinuitäten auf der Oberfläche (Risse, Porosität, Falten, Risse, Ermüdungs- und Wärmebehandlungsrisse usw.) auf verschiedenen Arten von Metallmaterialien auch mit komplexen Geometrien schnell und zuverlässig hervorzuheben

Das physikalische Prinzip, auf dem die Eindringsflüssigkeitsmethode basiert, hängt mit der Fähigkeit einiger Materialien zusammen, in sehr enge Hohlräume einzudringen, wie es im Allgemeinen die typischen Diskontinuitäten der Metallurgie (Risse, Kleben, Porosität usw.) sind. Möglich wird dies durch einige physikalische Besonderheiten, die diese Stoffe aufweisen müssen, wie zum Beispiel eine niedrige Oberflächenspannung, eine gute Kapillarität oder ein gutes Benetzungsvermögen.

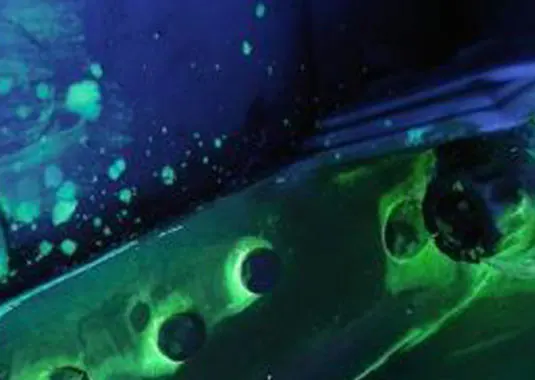

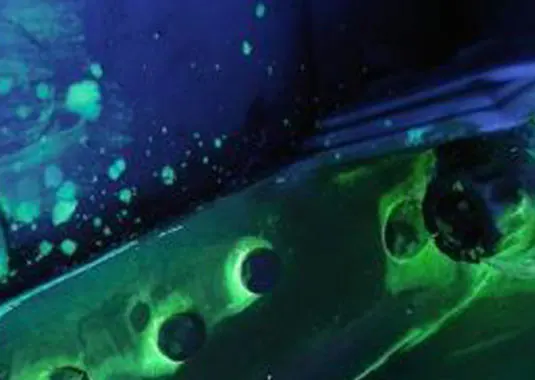

Eindringflüssigkeiten können je nach erforderlicher Empfindlichkeit mit verschiedenen Inspektionstechniken verwendet werden. Bei Punto Netto verwenden wir beispielsweise Farbkontrastmittel und fluoreszierende Eindringmittel gemäß den anzuwendenden Inspektionsverfahren und den anzuwendenden Standardanforderungen.

DIE VORTEILE EINER EINDRINGFLÜSSIGKEITSPRÜFUNG

Wie bereits erwähnt, ist einer der Vorteile der zerstörungsfreien Prüfung, die mit dem Eindringverfahren durchgeführt wird, ihre Anwendbarkeit auf jedes Metallbauteil, sogar mit bemerkenswert komplexen Geometrien. Die Identifizierung relevanter Anomalien im Vergleich zu anderen Methoden ist für zertifiziertes Personal der 2. Ebene wie Punto Netto sofort zu definieren. Ein weiterer Vorteil sind die Kosten, die sehr niedrig sein können, wenn Sie sich auf qualifiziertes Personal verlassen, das mit tragbaren Inspektionskits ausgestattet ist. Schließlich ist dank einer Kontrolle mit eindringenden Flüssigkeiten die Interpretation von Defekten relativ einfach.

DIE NACHTEILE EINER EINDRINGFLÜSSIGKEITSPRÜFUNG

Wie jede Methode der zerstörungsfreien Prüfung hat auch die Eindringprüfung einige Nachteile. Erstens ist es nicht geeignet, wenn Sie interne Defekte identifizieren möchten, die nicht auf der Oberfläche erscheinen. Es ist keine Methode, die für Komponenten geeignet ist, deren Oberflächen zu rau oder porös sind, lackiert oder mit Oxiden und galvanischen Schutzmitteln behandelt sind. Schließlich erlaubt die Anzeige der eindringenden Flüssigkeiten nicht, die Tiefe des Defekts selbst zu beurteilen.

DIE PHASEN EINER ZERSTÖRUNGSFREIEN PRÜFUNG MIT EINDRINGFLÜSSIGKEITEN

Die Phasen einer Prüfung mit Eindringflüssigkeiten sind vielfältig

1) Es beginnt mit der Vorbereitung der Oberfläche

2) Fahren Sie mit dem Auftragen des Eindringmittels fort

3) Das überschüssige Eindringmittel wird dann durch Wasser oder Lösungsmittel entfernt

4) Die untersuchte Oberfläche wird dann getrocknet

5) Der Detektor wird angebracht, der das Eindringmittel an die Oberfläche bringt

6) Wir kommen dann zur Beobachtung der aufgetretenen Hinweise

7) Abschließend werden eventuelle Mängel aufgenommen und die Endreinigung durchgeführt

DIE ANWENDUNGSBEREICHE EINER EINDRING FLÜSSIGKEITEN PRÜFUNG

Die mit der Eindringprüfung durchgeführte zerstörungsfreie Prüfung kann beispielsweise angewendet werden, um etwaige Nichtkonformitäten in Schmelzschweißnähten und Schmiedestücken hervorzuheben, auf Blechen und bearbeiteten Gegenständen, aber auch auf gewöhnlichen Gussteilen und auf Rohren mit oder ohne Schweißnähte

WENN EINE EINDRINGFLÜSSIGKEITEN PRÜFUNG DURCHGEFÜHRT WIRD

Alle Komponenten, die aufgrund ihres Herstellungs- oder Betriebszyklus Oberflächenfehler aufweisen können, können durch die eindringenden Flüssigkeiten inspiziert werden. Die zerstörungsfreie Prüfung mit eindringenden Flüssigkeiten ist daher in der Lage, z. B. gerade hergestellte oder in der Wartungsphase befindliche Schmelzschweißnähte, mit Werkzeugmaschinen bearbeitete Komponenten, deren Fehler durch das Werkzeug selbst verursacht werden, jegliches Vorhandensein von Oberflächenrissen, Ablösungen und Einbrüchen zu erkennen der Bleche oder das Vorhandensein von Rissen und Falten in den geschmiedeten Komponenten.

REFERENZSTANDARDS

Die Referenzstandards, die die Welt der Eindringflüssigkeiten in der allgemeinen Industrie regeln und für die sich die qualifizierten und zertifizierten 2nd Level Point Netto-Techniker bewerben, lauten wie folgt:

• Standard für die Zertifizierung von Personal, das mit der zerstörungsfreien Prüfung beauftragt ist:

UNI EN ISO 9712

• Methode allgemeiner Standard:

UNI EN ISO 3452-1/2/3/4

• Produktnormen

UNI EN 10228-2 (PT-Kontrolle von Schmiedestücken)

UNI EN 1371-1 (Sandguss)

UNI EN 1371-2 (Wachsausschmelzverfahren)

• Annahmeregeln

UNI EN ISO 23277 (PT-Kontrolle von Schweißnähten)

UNI EN 10228-2 (PT-Kontrolle von Schmiedestücken)

UNI EN 1371-1 (Sandguss)

UNI EN 1371-2 (Wachsausschmelzverfahren)

Unter den vielen Einrichtungen von Punto Netto vorgesehen zeichnen sich die zerstörungsfreie Prüfung, mit durchdringenden Flüssigkeiten, Ultraschall und Magnetpulver.

Unter den vielen Einrichtungen von Punto Netto vorgesehen zeichnen sich die zerstörungsfreie Prüfung, mit durchdringenden Flüssigkeiten, Ultraschall und Magnetpulver.